新闻资讯 分类>>

欧洲杯压球硅莫砖工艺技术的发展

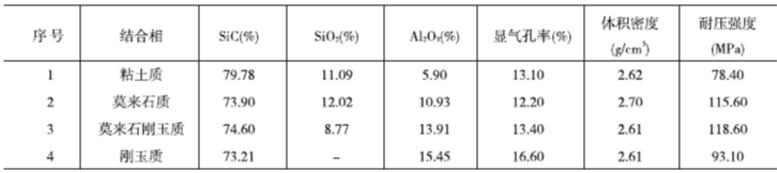

早在1891年美国人艾奇逊发明合成碳化硅,1903年碳化硅砖试制成功,距今己经一百多年了。众所周知,碳化硅耐火度高,在还原气氛中到2 600 ℃一直是稳定的;硬度大(莫氏硬度9~9.5),仅次于金刚石;热导率高(至500 ℃时达64.4 W/m·K,到875 ℃时达41.4 W/m·K),热膨胀系数比较小(5.0×10-6/c)。碳化硅为共价健结合。不存在通常所说的烧结性,而靠化学反应生成新相达到烧结,即反应烧结。因此碳化硅制品按结合相不同分为粘土结合、莫来石结合、二氧化硅结合、Si2N2O结合、Si3N4结合、Sia/on结合等碳化硅制品。其性能指标见文献[2],莫来石及刚玉莫来石结合的制品强度高,见表1。碳化硅系人工合成,其制品成本高,特别是氮化硅、赛隆、重结晶结合等制品,生产技术复杂,设备要求高。并且碳化硅制品的热导率高(15~17 W/m·K),并非是水泥窑的理想耐火材料。我国试用过,没有推广。

20世纪80年代末期,国际上开始研究二元系乃至三元系中氧化物与非氧化物的复相耐火材料,在著名耐火材料专家钟香崇院士的领导下,我国也进行了复相耐火材料的研究工作,作为非氧化物,人们熟知的SiC得到格外关注,于是SiC刚玉制品、SiC锆英石制品、SiC莫来石制品等先后研制成功。这些复相耐火材料的特点是常温和高温强度比单一氧化物材料高,抗氧化性能比单一SiC好,而这些复相材料的氧化属于保护性氧化,材料表层的SiC氧化为SiO2,在材料表面逐渐形成保护层,阻碍了氧化向制品内部进一步渗透。这些复相制品烧成温度较单一氧化物制品低,而制品强度却高。在我国研究比较多的是纯刚玉SiC制品,其次是刚玉莫来石制品欧洲杯压球,刚玉硬度大(莫氏硬度为9.0~9.2),耐磨性好,但结合强度不如莫来石刚玉制品。含SiC复相材料的强度指标取决于结合相,也可以说是制品烧成时的二次莫来石化程度。纯刚玉SiC制品,靠SiC氧化产生的SiO2与基质中的Al2O3反应形成莫来石结合,根据参考文献[5]介绍,SiC加入量10%~15%综合指标较好,SiC过量,不利于成型,坯体性能下降。而且还要尽量保护SiC不被氧化,发挥SiC在制品中的作用,提高制品热震稳定性、耐磨性等指标。因此纯刚玉SiC制品靠SiC氧化而形成的二次莫来石有限,烧成温度也高,要靠添加金属Si、Al粉等添加物来实现二次莫来石化。纯刚玉及添加物售价高,制品的成本与使用寿命不成正比。我国天然高铝矾土得天独厚,而且属于水铝石—高岭石型,用高铝矾土熟料与SiC生产复相耐火材料,自然受到关注,在20世纪90年代初期就有人生产这种制品,在冶金、电力系统广泛应用。其实水泥行业的硅莫砖与冶金行业的高铝SiC砖没有多大差别,也是用高铝熟料与SiC配料制取的制品,并非用纯莫来石、SiC生产。众所周知,我国的特等和一等高铝熟料主要由刚玉莫来石及少量玻璃相组成,它构成硅莫砖的骨架,基质由SiC、Al2O3、SiO2质材料构成。二次莫来石化效应是由碳化硅氧化产生的SiO2与Al2O3反应产生。烧成过程发生下列反应:

反应得到的SiO2,一部分沉积在颗粒表面形成保护膜,防止其进一步氧化,另一部分填充和封闭气孔,使结构致密。如果SiC大量氧化,将使砖氧化层加厚,内部结构变得疏松。为了防止SiC氧化,加入金属Si、Al粉等防氧化剂。Si粉氧化后生成SiO2,即Si+O2=SiO2,2SiO2+3Al2O3=3Al2O3·2SiO2(莫来石)。随着Si加入量的增加,氧化层厚度减薄。可是加入量超过2%时,制品气孔率上升,耐压强度下降,这是由于过量SiO2造成二次莫来石化效应过大,伴随体积膨胀过大,使结构疏松[6]。添加金属Al粉,以金属Al粉、Al2O3和SiC混合粉,共磨混合,在制品烧成过程中,Al 在1 000 ℃时氧化为Al2O3,SiC在1 250 ℃时氧化为SiO2,Al2O3和SiO2在1 400 ℃时开始反应形成莫来石[7]。单独加入金属Si或Al,制品表面氧化层均较厚,一般大于5 mm。二者同时加入,表面氧化层厚度小于1 mm,一般在0.3 mm以下。因为Al·Si的低共熔点温度低(577 ℃),在较低的温度下产生液相,有利于物质扩散,降低反应生成温度及增加生成量,提高制品强度,金属Al粉还可以把Si粉和SiC粉表面的SiO2还原成Si,增强Si粉的反应活性。使其与Al2O3反应生成莫来石,阻止SiC氧化。

防止SiC氧化,也可以将高铝粉、SiC粉结合粘土或硅质料共同磨细,使其高度均匀分散,并与高铝颗粒均匀接触。在SiC氧化生成SiO2与Al2O3反应生成莫来石的同时,共磨粉里粘土或硅质料中过量的SiO2与Al2O3反应生成莫来石,在SiC晶粒表面产生莫来石化效应,伴随体积膨胀制品致密。而原料中TiO2、Fe2O3与过量SiO2共熔产生液相填充气孔和封闭气孔,防止空气进入,阻止SiC氧化。制品表面氧化层小于0.3 mm。

制砖原料颗粒堆积密度也很重要。颗粒堆积紧密,气孔少且小,渗入的气体少,也能减轻氧化,同时能得到结构致密、强度高的制品。原料的Fe2O3含量和破粉碎带入的机械Fe也是影响SiC氧化的重要因素,反应如下:

利用粘土加有机结合剂的制品,靠烧成温度使制品烧结致密。利用化学结合剂,如磷酸盐在42.5~250℃脱水转化为焦磷酸盐,到265℃就由活泼状态变为不活泼状态,250~450 ℃范围内进一步脱水转化为偏磷酸盐,在320~430℃时就形成胶结,在400~500℃就可以达到很高的粘结强度,加热温度超过700℃时偏磷酸盐和焦磷酸盐开始分解为正磷酸盐(Al2O3·P2O5),P2O5开始逐渐升华,超过1 100℃时 ,P2O5挥发很快,随着温度的提高,将发生聚合、多缩聚合,以及胶结粘附等作用,同时形成陶瓷结合,使制品获得强度和高温性能。因此用化学结合剂的制品,较低烧成温度就可以获得高强度、高密度的制品。

按显微结构硅莫砖主要由莫来石、刚玉、SiC及玻璃相组成,在颗粒交界处生成的为莫来石、玻璃相及SiC。莫来石呈柱状、针状形成相互交结的网络结构,与周围的颗粒紧密结合在一起,使制品有较高的强度。

2024-07-03

2024-07-03 浏览: 次

浏览: 次 返回列表

返回列表